Nella produzione di latte, la gestione della mungitura e la verifica delle macchine mungitrici sono punti fondamentali del processo. Ne abbiamo parlato con Mauro Codeluppi, fondatore del Servizio Controllo Mungitrici dell’A.I.A..

Con grande piacere qualche giorno fa tra le mail della nostra redazione ne è arrivata una, sicuramente stimolante, sul tema della gestione della sanità della mammella come punto chiave nell’impegno alla riduzione dell’uso di antibiotici nelle vacche da latte. A scriverci era il dott. Codeluppi, collega zoonomo, conosciuto nel settore come uno tra i più grandi esperti nazionali d’impianti e gestione della routine di mungitura. In un passaggio della sua lettera c’era scritto:

“Se fossero divulgate e applicate le conoscenze in prevenzione, gestione e organizzazione degli allevamenti, si darebbe un valido aiuto a limitare problemi alle mammelle e alle vacche ottenendo conseguentemente un minor utilizzo di antibiotici”.

Una posizione da noi estremamente condivisa, che ci ha spinto a chiedere di approfondire il tema attraverso un’intervista. Per iniziare abbiamo domandato al protagonista di presentarsi per capire il suo percorso formativo.

E così Mauro Codeluppi, specialista in sistemi di mungitura e allevamento delle vacche da latte, ci racconta di aver lavorato dal 1969 al 1993 presso l’area tecnica dell’Associazione Italiana Allevatori dove, insieme al prof. Sangiorgi e al prof. Ruffo dell’Università degli Studi di Milano, hanno avuto l’idea di mettere a punto il “Servizio Controllo Mungitrici”. Tutto è nato dall’aver appreso dell’esistenza di una simile attività in Inghilterra prima e in Francia poi, e dallo studio del tipo di prestazione e di informazioni da essa derivanti, per capire se si potesse tradurre in un servizio specialistico da fornire agli allevatori italiani. A tal fine è stato organizzato un Comitato, insieme alle ditte costruttrici di impianti, il “Comitato Italiano Fornitori e Utilizzatori Macchine Mungitrici”, nell’ambito del quale sono emerse molte criticità, e con il quale si è avviato un lavoro di stesura di procedure operative sulla base delle norme ISO 5707, 6690, indicanti i parametri minimi di lavoro delle macchine mungitrici.

Nel 1972, la Commissione Tecnica Centrale di AIA istituisce il “Servizio Controllo Mungitrici” (SCM) per il controllo in azienda delle caratteristiche costruttive e funzionali degli impianti di mungitura, e Codeluppi diventa il responsabile a livello nazionale della formazione e del coordinamento dei tecnici, che nelle singole Associazioni Provinciali Allevatori vengono incaricati di svolgere tali verifiche nelle aziende.

Il servizio nasce come esclusivo controllo delle parti meccaniche della mungitrice, tanto che è anche definito “controllo statico a secco” e si propone di verificare l’efficienza dell’impianto al fine di assicurarne, da una parte, il corretto funzionamento, e dall’altra supportare il giusto funzionamento degli strumenti destinati alla misurazione e prelievo campione latte individuali con dati attendibili per i controlli funzionali.

Alcune strumentazioni per il controllo “statico” macchine mungitrici (ph. Mauro Codeluppi)

Durante gli anni ’80 è istituito anche un Comitato Tecnico Scientifico per la mungitura meccanica delle bufale da latte e dei piccoli ruminanti, sempre con il supporto del mondo universitario, che in questo caso ha visto come parte attiva l’Università di Napoli, nella persona del Prof. Zicarelli, e l’Università Sassari, nella persona del Prof. Pazzona.

Negli anni tra il 1985 e il 1990 iniziano a cambiare molte cose, in primis le bovine stesse che, a seguito dell’attività di selezione genetica e della somministrazione di razionamenti alimentari adeguati, aumentano molto le loro produzioni e di conseguenza il flusso di latte rilasciato, tanto che gli impianti esistenti non risultano adeguati. Servono ad esempio collettori e condutture più grandi, e anche la linea alta del latte si dimostra poco rispondente perché impone un vuoto più spinto e di conseguenza una mungitura più aggressiva.

Guardando le risposte date da altre nazioni alla gestione di questi cambiamenti, si è osservato, ad esempio, che in paesi specializzati nella produzione di latte degli Stati Uniti le macchine mungitrici erano costruite con lattodotto con la linea latte bassa e di grandi diametri, e le intensità di vuoto erano decisamente inferiori a quelle utilizzate in Italia. Applicando anche da noi questi concetti costruttivi (prima macchina mungitrice con tali caratteristiche fu l’azienda “Cirio” a Caserta), si sono ottenuti risultati decisamente positivi.

Arrivano poi nuovi strumenti per valutare la correttezza delle operazioni di mungitura a 360°: i Lactocorder. Il loro utilizzo porta, nel 2006, allo sviluppo di una nuova tipologia di attività tecnica ovvero il “Servizio Controllo Mungitura”, così definito perché si basa su un controllo dinamico che si svolge durante tutta la durata della mungitura.

Lactocorder su supporto trasportabile per garantirne la verticalità (ph. Mauro Codeluppi)

Nel raccontarmi l’evoluzione dei controlli su impianti e mungitura, Codeluppi sottolinea più volte quanto, arrivati a questo punto, sia fondamentale avere delle figure tecniche molto specializzate in materia, che riescano a gestire i dati raccolti e interpretarli, indirizzando le procedure aziendali in base a quanto rilevato.

Dopo aver appreso un po’ di storia, chiedo di illustrarci gli errori gestionali che ancor oggi si rilevano più frequentemente nelle aziende da latte.

Per i controlli statici le principali anomalie segnalate risultano:

- Livelli di vuoto: spesso non adeguati alla tipologia degli elementi che costituiscono l’impianto (guaine, collettori, ecc).

- Pulsatori: rappresentano il cuore della macchina, se non funzionano adeguatamente generano importanti traumi sul tessuto mammario e in primis sugli sfinteri dei capezzoli.

- Riserva di vuoto: un tempo grande problema, oggi circoscritto grazie all’introduzione nuove tipologie di pompe vuoto e degli inverter.

- Guaine: la sostituzione non avviene nei tempi indicati.

Per quanto riguarda invece i controlli sulla routine di mungitura, tra le principali problematiche rilevate abbiamo:

- Posizione del gruppo prendicapezzoli: molto spesso le bovine assumono in sala mungitura una postura non corretta cui consegue un non bilanciamento del gruppo. Questo è anche frutto dell’aumento del numero di capi per azienda e del riadattamento di alcune strutture non sempre adeguato. Esistono dei dispositivi di posizionamento che devono essere utilizzati correttamente e richiedono un’adeguata formazione del personale.

Bilanciamento e distribuzione gruppo di mungitura (ph. Mauro Codeluppi)

- Tempi di preparazione non corretti: generalmente una preparazione troppo veloce (assente) oppure troppo lenta (3 – 4 minuti) genera una scarica di ossitocina anomala sulle vacche e si ha una curva di rilascio del latte “bimodale” e con fase “decrescente” prolungata, con conseguente perdita di quantità prodotta, flussi anomali e mal funzionamento degli stacchi gruppo, con surmungitura. Dunque, risulta sempre più importante mettere a punto per ogni allevamento sequenze e corretti tempi di preparazione, poiché le tecniche di routine sono ormai acquisite.

- Taratura flussometri della rimozione gruppi non adeguati al livello produttivo ed emissione latte della mandria.

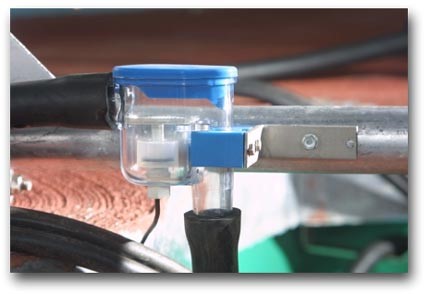

Esempio di “flussometro “ per gestione stacco gruppo mungitura (ph. Mauro Codeluppi)

Prima di chiudere l’intervista approfitto per chiedere un parere sull’avvento delle nuove tecnologie e domando se grazie a queste si possa ipotizzare un miglioramento nella tutela della salute della mammella.

Secondo il dr. Codeluppi i nuovi gestionali legati alle sale di mungitura, forniscono sicuramente delle indicazioni sui parametri del latte tali da segnalare puntualmente e in maniera affidabile le eventuali situazioni critiche, e di conseguenza si possono assolutamente ritenere utili e funzionali alla causa; il tema ricorrente resta però la formazione di chi gestisce la mandria, che dovrebbe essere in grado di leggere e interpretare i dati. Discorso, dice, che vale anche per i software dei robot di mungitura, macchine, sempre più presenti nelle stalle e che si stanno rivelando estremamente vantaggiose su determinati aspetti, soprattutto in un panorama in cui non risulta per niente semplice trovare personale preparato per una corretta routine di mungitura. La presenza del robot di mungitura in allevamento richiede da parte degli utilizzatori disponibilità a gestire l’allevamento in modo diverso, a essere metodici a consultare i dati che sono rilevati, e una minima preparazione per semplici interventi tramite tastiera sui programmi, per limitare la frequente richiesta di assistenza da parte della ditta fornitrice. A proposito di questo, aggiunge che, considerando la diffusione che si sta avendo, sarebbe interessante fare un’indagine tra i diversi installatori, presenti sul territorio nazionale, circa:

- formazione e aggiornamenti degli utilizzatori robot;

- organizzazione assistenza specialistica ai robot sul territorio;

- costo medio annuo assistenza e manutenzione ogni robot.

Dunque con questo nuovo spunto di riflessione l’intervista volge al termine con l’intento, però, di ritornare presto sul tema!