Siamo giunti alla presentazione della vincitrice della Categoria 3 “Livello di automazione dell’azienda” del Concorso Nazionale “Allevatori d’Avanguardia”, sostenuta da UNIFORM-Agri, la cui premiazione si è tenuta a Cremona in occasione della 78esima edizione delle Fiere Zootecniche Internazionali. L’azienda in questione si trova in Campania, in provincia di Caserta, alleva bufale ed è certificata biologica, e si è contraddistinta, tra i partecipanti, per aver implementato delle innovazioni tecnologiche in diversi ambiti del processo produttivo. Conosciamo più da vicino l’azienda Letizia Srl attraverso le parole del suo amministratore, Davide Letizia.

«La valle compresa tra i monti di Rocca Molfina e il massiccio del Matese, nell’alto casertano, è una piana famosa per le acque minerali e caratterizzata da una condizione geologica particolare, molto eterogenea ed estremamente fertile, che quindi si presta bene alle produzioni agricole e zootecniche.»

Il racconto di Davide, responsabile di quella che ormai è diventata una holding di più aziende afferenti ad un’unica filiera, comincia così, per poi passare a descriverci come tutto ha avuto inizio.

«Erano i primi anni Sessanta del 900, quando mio padre arrivò in quella che era denominata “località Pantano”, nel comune di Pietramelara, e insieme ad altri agricoltori si adoperò per bonificare la zona, riuscendo ad ottenere questa pianura così florida e adatta alle coltivazioni e all’allevamento. Da un piccolo pezzetto di terreno e qualche animale allevato, siamo arrivati all’assetto moderno. Attualmente Letizia Srl gestisce 400 ettari di terra tutti coltivati con metodo biologico, e alleva circa 1.500 capi, anche se poi tutto il gruppo che afferisce all’organizzazione arriva ad un totale di 3.200 capi, il cui latte viene raccolto e trasformato in Mozzarella di Bufala Campana DOP all’interno del caseificio San Salvatore. In questo territorio è stata messa in piedi, infatti, un’intera filiera del comparto bufalino, costituita dall’unione di 5 siti produttivi di cui 4 sono gli impianti di produzione latte, accrescimento e riproduzione di bestiame di Bufala Mediterranea ed uno l’impianto di trasformazione. Insomma, da quando è nata l’azienda è costantemente in crescita.»

Effettivamente in soli sessant’anni avete avuto una crescita esponenziale, seconde te quanto ha contribuito l’innovazione nel raggiungimento dei vostri obiettivi?

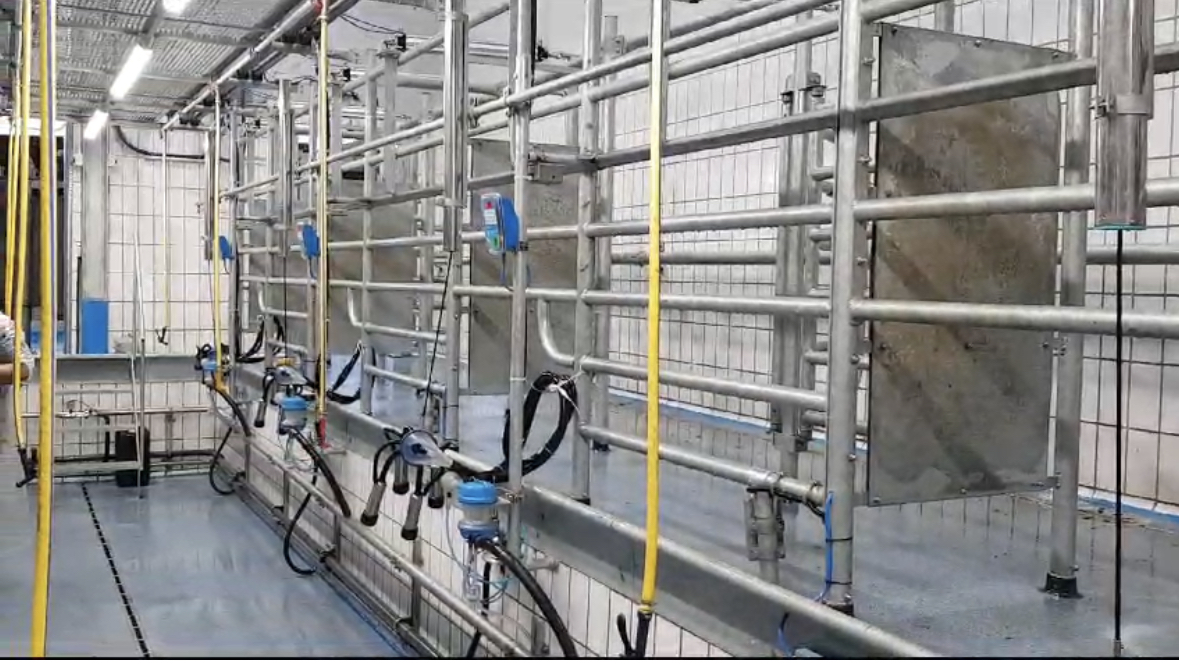

«Rispondo a questa domanda con un esempio. Nel 1982 mio papà realizzò la prima sala di mungitura con poste fisse e gruppo mungitura centralizzato. Fu un momento di svolta perché si smise di correre dietro alle bufale con il carrello e lo sgabello, e si iniziò a concentrare le operazioni di mungitura all’interno di una sala dedicata. Questo perché l’ottica della mia famiglia è stata sempre quella di precorrere un po’ i tempi, ricercando continuamente delle soluzioni pratiche a dei problemi, con un approccio moderno, un approccio tecnologico. All’epoca di mio papà l’innovazione è stata costruire una sala di mungitura, oggi parliamo di alimentazione automatizzata, agricoltura di precisione e tanto altro. L’interesse a migliorare è lo stesso di sessant’anni fa, ma la tecnologia attualmente disponibile è sicuramente migliore. Noi abbiamo puntato tanto sull’automazione dei processi perché, essendo sempre stati pochi a lavorare in azienda, ci siamo resi conto da subito di quanto essa potesse aiutarci e sostenerci nella nostra crescita.»

Alla luce di queste considerazioni immagino, quindi, che gli ultimi venti anni siano stati quelli di maggiore sviluppo per l’azienda.

«Assolutamente sì, anche perché la carenza di manodopera, la grandezza dell’azienda, l’assottigliarsi dei margini e la necessità di essere efficienti hanno una sola risposta: innovazione tecnologica. Altrimenti non c’è soluzione.»

Per quanto tu ne sia un grande sostenitore, quali limiti, secondo te, possono celarsi dietro alle novità che la tecnologia propone?

«Il concetto fondamentale, per me è questo: l’innovazione non va inseguita come una moda, l’innovazione deve servire a risolvere un problema. Se non lo risolve, essa stessa diventerà un problema. Se investiamo in tecnologia e poi non siamo in grado di gestire quanto introdotto, abbiamo buttato soldi e, anziché aver risolto un problema, ne avremo generato un altro. Risulta, quindi, fondamentale effettuare un’accurata valutazione preliminare delle criticità per capire come risolverle. Ci sono situazioni in cui con una buona formazione del personale si possono gestire determinate questioni, mentre in altre essa non risulta sufficiente e l’automazione di tutto o parte il processo può garantirne un corretto svolgimento. Facendo un esempio: da noi c’era un problema con i vitelli, osservando bene il dipendente e quali fossero le problematicità da lui riscontrate, mi sono reso conto che la standardizzazione di alcuni processi, come quello dell’alimentazione, avrebbero potuto aiutarlo nella gestione generale. Dunque, l’attenzione si è spostata dalla cura del vitello alla gestione della vitellaia, ed i risultati sono arrivati. Chiaramente l’ho potuto fare perché l’operatore in questione si muove bene in ambito tecnologico, altrimenti, con molta probabilità, l’investimento sarebbe stato vano! In maniera diversa è andata, invece, la sperimentazione con il robot di mungitura, per il quale probabilmente la nostra azienda non risulta attualmente pronta né in termini di strutture né di competenze del personale. Dunque, abbiamo preferito soprassedere momentaneamente in attesa di prossimi sviluppi.»

Dalle tue parole emerge in maniera molto chiara quanto sia fondamentale disporre delle giuste competenze professionali per gestire i nuovi strumenti che la ricerca mette a disposizione, ma soprattutto il concetto che le innovazioni possono rappresentare un validissimo contributo per il progresso aziendale solamente se chi le gestisce riesce a comprenderle e adoperarle. Quali sono, nella vostra azienda, le innovazioni che hanno apportato i miglioramenti più tangibili?

«Sicuramente l’introduzione dell’impianto di biogas. Questo ci ha dato la possibilità di gestire in maniera più organizzata il ciclo dei reflui e ci ha dato la possibilità di avere una marginalità complementare all’attività principale. Attraverso questo investimento siamo riusciti inoltre a raggiungere quasi l’autosufficienza energetica, che, visto l’aumento sproporzionato dei costi degli ultimi anni, ha rappresentato un punto di forza notevole per il nostro processo. Altra innovazione fondamentale che abbiamo inserito con soddisfazione è rappresentata dai podometri: ogni bufala è dotata di un dispositivo attraverso il quale vengono rilevati i calori, l’attivometria e la ruminazione. I dati confluiscono in un software che, quotidianamente, ci fornisce dei report fondamentali nella gestione della mandria. Tante volte, infatti, il singolo animale può sfuggire al nostro controllo; invece, attraverso dei dati oggettivi, si riesce ad attuare un monitoraggio attento anche avendo poco personale a disposizione.»

Per quanto riguarda la parte agricola ci puoi fare un accenno alle tecnologie che avete a disposizione?

«Tutte le macchine sono dotate di sistema satellitare di guida, la gestione dei quaderni di campagna è completamente informatizzata e ci aiuta a gestire le rotazioni e tutto ciò che concerne le singole colture sia nella tracciabilità che nel capire i costi effettivi che sosteniamo per ottenere determinate produzioni. Ci avvaliamo di tecniche di minimum tillage, no tillage, semina diretta, irrigazione di precisione con centraline di rilevamento di venti e umidità, e ci atteniamo alle prescrizioni dello schema di certificazione biologica.»

Insomma, dalla coltivazione dei terreni ai reflui zootecnici, passando per la gestione della mandria, la vostra azienda è effettivamente sempre con lo sguardo puntato al futuro. Prima di salutarci puoi dirci se avete in cantiere nuovi progetti?

«Con piacere vi parlo di un progetto che stiamo sviluppando e che punta alla produzione di idrogeno dall’energia solare. Stiamo fantasticando sulla possibilità di coprire interamente i tetti di tutte le stalle con il fotovoltaico, non per produrre energia elettrica, ma per la produzione di idrogeno, da utilizzare, misto al metano, per alimentare le caldaie del caseificio del gruppo. Crediamo molto nel fatto che l’idrogeno possa diventare uno dei principali carburanti del futuro, e che ci potrà fornire un supporto essenziale nel raggiungimento della completa autosufficienza energetica dell’azienda!».

Visualizza questo post su Instagram