La produzione di latte bufalino in Italia è in crescita e oggi rappresenta circa il 95% del totale di latte di bufala prodotto nell’Unione Europea (FAOSTAT, 2019). Le sue caratteristiche qualitative hanno orientato l’interesse dell’industria casearia italiana verso la trasformazione in Mozzarella di Bufala Campana. L’intensificarsi dei canali commerciali e l’evoluzione della tecnologia di produzione hanno permesso il diffondersi del prodotto in tutto il territorio nazionale ed all’estero. La forte crescita dell’offerta impone agli operatori del settore di adottare specifiche strategie per la trasformazione della mozzarella di bufala, puntando ad entrare nella distribuzione moderna e nei mercati geograficamente più lontani ponendo una particolare attenzione alle relazioni che possono stabilirsi tra la mozzarella di bufala, intesa come prodotto tipico con alte potenzialità di sviluppo, e le moderne strategie della Grande Distribuzione Organizzata (GDO).

Il consumatore moderno e consapevole si è mostrato sempre più attento ad aspetti quali l’etichetta, la qualità e la sostenibilità dei prodotti (Speciale Eurobarometro 416, 2014). Nel corso dell’attuale pandemia globale, in cui l’emergenza ha posto al centro tematiche come l’igiene e la sicurezza sociale, si è maggiormente palesata l’importanza che alcuni comportamenti di acquisto possono avere sulla sostenibilità e l’impatto ambientale. La sostenibilità è definita dalla Commissione Mondiale per l’Ambiente e lo Sviluppo (1987) come: “una forma di progresso che soddisfi i bisogni del presente senza compromettere la capacità delle generazioni future di soddisfare i propri bisogni”. Il concetto di sostenibilità comprende gli aspetti ambientali, economici e sociali, e dal punto di vista della produzione e dell’offerta alimentare sostenibile si evidenzia che:

- La componente ambientale considera gli impatti ambientali come le emissioni di gas serra, l’esaurimento delle risorse, i danni alla biodiversità, ecc.

- La componente economica considera fattori legati allo sviluppo delle imprese come il costo della produzione e dell’offerta alimentare, la redditività e il contributo all’economia locale.

Tuttavia, l’ingresso di un prodotto nella Grande Distribuzione Organizzata (GDO) non solo rende necessaria una maggiore attenzione agli standard di sicurezza alimentare, ma evidenzia l’importanza di garantire una standardizzazione per ridurre i costi di produzione ed aumentare i profitti d’azienda. Nelle aziende di trasformazione del latte, uno dei fattori che incide sulla componente economica è la tecnologia di produzione da cui derivano le caratteristiche del prodotto finito in termini di peso finale e sicurezza igienico-sanitaria. Le fasi da ritenersi fondamentali sono quelle di rassodamento e salamoia, in cui le fluttuazioni di temperatura delle acque di raffreddamento influenzano il tempo di permanenza delle mozzarelle nelle vasche, la qualità ed il peso finale del prodotto. Le mozzarelle che non raggiungono la temperatura idonea stanziano per un tempo maggiore in acqua, aumentando la percentuale del calo peso e influenzando negativamente la resa ed il profitto aziendale.

Tra i fattori che riguardano la componente ambientale, rivestono una certa importanza le emissioni di carbonio legate alla produzione, poiché il prodotto viene ottenuto utilizzando elevate quantità di energia durante la lavorazione, l’imballaggio e il trasporto (Berlese et al., 2019). L’introduzione di sistemi in grado di ridurre al minimo l’impatto ambientale sfruttando fonti di energia alternative garantisce un vantaggio economico oltre che un valore aggiunto. L’utilizzo di un innovativo sistema di raffreddamento con assorbitori ad ammoniaca permette di generare energia frigorifera sfruttando come sorgenti di calore i gas industriali di scarto, i fluidi di processo caldi e i gas di scarto dai cogeneratori. L’assorbitore di ammoniaca funge da abbattitore di temperatura sfruttando come liquido di raffreddamento il glicole, un liquido inodore e incolore, chiaro, viscoso dal sapore dolciastro e altamente igroscopico. Il funzionamento dell’assorbitore si basa sul riscaldamento dell’ammoniaca che è in fase gassosa. Quando questa si riscalda cede freddo al glicole e, una volta avvenuto lo scambio, permette che la temperatura dell’acqua aumenti notevolmente e necessiti dell’attivazione dei motori frigoriferi per stabilizzarsi nuovamente. Questo sistema è piuttosto differente rispetto al sistema di raffreddamento tradizionale con vasca ad acqua gelida, che utilizza energia elettrica per mantenere una temperatura pari a 0-2°C attraverso un motore frigorifero che raffredda l’acqua portandola al di sopra del punto di congelamento. L’acqua ad una temperatura di 0°C attraversa un circuito di tubature e allo scambiatore incrocia l’acqua di rete a temperatura ambiente 10-20°C cosicché, avvenuto lo scambio, la temperatura dell’acqua proveniente dalla vasca gelida è pari a 7°-10°C. L’acqua a questa temperatura viene rimessa nella vasca gelida entrando in circolo e permettendo il raffreddamento delle varie aree, tra cui la zona di rassodamento e di salamoia.

Una tesi sperimentale nell’ambito del Corso di Laurea in Scienze e Tecnologie delle Produzioni Animali, afferente al Dipartimento di Medicina Veterinaria e Produzioni Animali, ha permesso una prima validazione di questo processo innovativo attraverso uno studio comparativo tra i prodotti ottenuti con il sistema di raffreddamento tradizionale (MT) e quello innovativo (MS), alle condizioni operative riportate nella tabella 1. Questa sperimentazione nasce dalla necessità di ottenere un prodotto quanto più possibile standardizzato e proficuo nell’ottica della GDO e nel rispetto della tradizione e garanzia di sicurezza igienico-sanitaria del prodotto finito.

Tabella 1 – Condizioni operative utilizzate nella fase di rassodamento e nella fase di salatura delle mozzarelle controllo (MT) e quelle sperimentali (MS).

SALAMOIA | RASSODAMENTO |

|||

|---|---|---|---|---|

| Tesi | Tempo (min) | Temperatura (C°) | Tempo (min) | Temperatura (C°) |

MT | 60 | Tamb | 15 | 14°-16° |

MS | 15-20 | 10°-14° | 15 | 8°-12° |

Per le analisi sono state considerate mozzarelle di bufala campana DOP di un’azienda di trasformazione latte ubicata nella provincia di Caserta. La pezzatura presa in esame è stata quella di 125 g, scelta sulla base della maggiore richiesta di mercato rispetto alle altre. Le prime valutazioni hanno riguardato i rilievi di temperatura e peso sui semilavorati all’uscita della formatrice, dalla vasca di rassodamento e dalla vasca della salamoia per determinare il calo peso. I campioni sono stati analizzati per (i) la composizione chimico-nutrizionale, (ii) le caratteristiche microbiologiche (iii) e la valutazione sensoriale. Per quest’ultima, ciascun campione è stato sottoposto alla valutazione di un panel test basato sulla verifica di 19 attributi riguardanti l’aspetto esterno e interno, l’odore/sapore ed in particolare la struttura e la masticabilità.

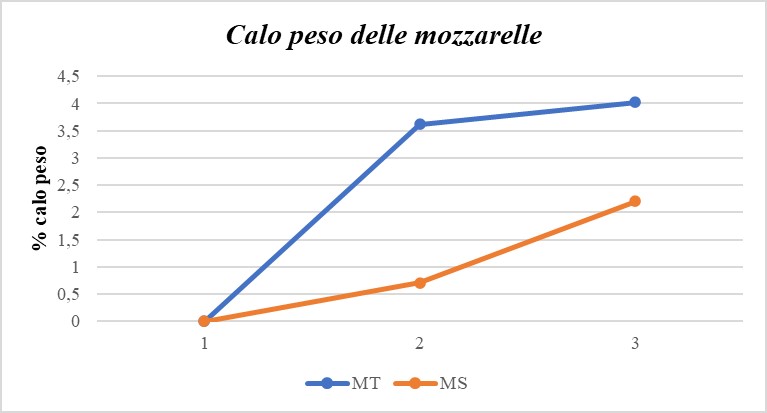

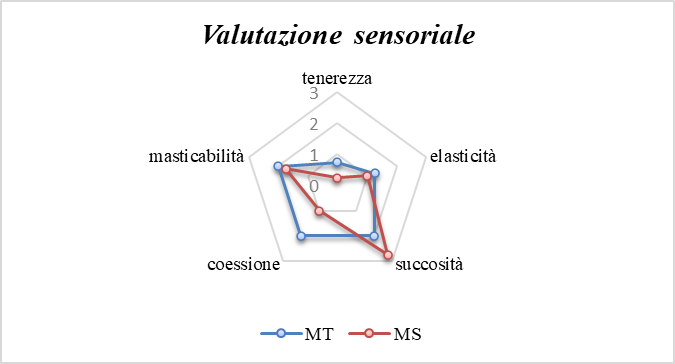

I principali risultati ottenuti, schematizzati in Figura 1 e 2.

Le analisi effettuate hanno evidenziato differenze fisiche, chimiche e sensoriali dei prodotti ottenuti dai due sistemi di raffreddamento. Lo studio ha confermato come l’efficacia del sistema di raffreddamento possa influenzare positivamente il peso del prodotto, il contenuto di acqua e la percezione sensoriale al momento della degustazione. I campioni MT hanno evidenziato un calo peso complessivo pari a 7,4%, rispetto ad una media di 2,8% dei campioni MS ottenuti con sistema di raffreddamento innovativo. Il metodo tradizionale ha determinato una maggiore sapidità e una maggiore carica batterica totale rispetto a quello innovativo, per il quale si è evidenziato un maggiore contenuto di acqua residua che ha influenzato il sapore e aumentato la succosità. Il sistema innovativo sperimentato mantiene costante la temperatura delle acque di raffreddamento permettendo la riduzione e la standardizzazione dei tempi di permanenza delle mozzarelle nelle vasche, evitando tempi aggiuntivi e riducendo l’inevitabile calo peso. Dal punto di vista microbiologico, il metodo innovativo ha permesso di tenere sotto controllo la moltiplicazione batterica mesofila, poiché le basse e costanti temperature hanno inciso riducendo i tempi di sosta.

Lo studio rappresenta una prima validazione del processo analizzato, che potrebbe avere degli interessanti sviluppi nel comparto della produzione della mozzarella su scala industriale sia dal punto di vista sensoriale che economico. Il sistema di refrigerazione proposto concorre a diminuire le emissioni di anidride carbonica nell’ambiente, ricavando energia dal calore emesso dai gas di scarico della struttura, e quindi risponde a pieno ad esigenze relative all’impatto ambientale. Tuttavia, vi è da considerare che per ottenere un vantaggio economico effettivo, un sistema di raffreddamento come quello ad ammoniaca risulta essere efficiente solo se la mole di produzione annua permette di ammortizzare le spese (costo d’esercizio dell’impianto e il costo energetico annuo), per cui il suo investimento è da rapportare all’ambito di commercializzazione.

Ringraziamenti

Si ringrazia l’azienda Spinosa Spa per il supporto tecnico alla realizzazione della sperimentazione.

Autori

Marika Di Paolo1, Martina De Stefano2 e Raffaele Marrone1

- Dipartimento di Medicina Veterinaria e Produzioni Animali, Università di Napoli “Federico II”.

- Libero professionista Controllo qualità aziendale.

Bibliografia

- FAOSTAT, Livestock Primary. Accessed Feb. 25, 2019. http://www.fao.org/faostat/en/#data/QL

- Rapporto Brundtland, 1987.

- BERLESE, Monica; CORAZZIN, Mirco; BOVOLENTA, Stefano. Environmental sustainability assessment of buffalo mozzarella cheese production chain: A scenario analysis. Journal of Cleaner Production, 2019, 238: 117922.

- Special Eurobarometer 416 – Report: Attitudes of European Citizens towards the Environment. Survey Requested by the European Commission, Directorate-General for Health and Food Safety and Coordinated by the Directorate-General for Communication, 2014. http://ec.europa.eu/commfrontoffice/publicopinion/archives/ebs/ebs_416_en.pdf