Prosegue il nostro viaggio tra i vincitori del primo Concorso Nazionale “Allevatori d’Avanguardia”, e oggi conosciamo più da vicino coloro che hanno conquistato il gradino più alto del podio della seconda categoria. Stiamo parlando dell’azienda “La Conchetta di Vezzoli Soc. Agr. S.S.” della provincia di Brescia. La sfida, intitolata “Sostenibilità energetica dell’allevamento”, è stata sostenuta da Biolectric, azienda belga fondata da tre ingegneri nel 2011, proprio con l’obiettivo di aiutare gli allevatori a migliorare la sostenibilità ambientale ed energetica delle loro aziende agricole.

Per presentare l’azienda e l’innovazione introdotta, abbiamo incontrato Roberto Vezzoli, titolare insieme ad Amedeo e Fabio Vezzoli. Con loro lavora anche un dipendente, ironia della sorte, di nome Fabio Vezzoli, come uno dei titolari.

Ci troviamo a Cologne, in provincia di Brescia, e parliamo di un’azienda zootecnica che munge mediamente 150 bovine, il cui latte è destinato alla produzione di Grana Padano D.O.P. La stabulazione degli animali in produzione è libera su cuccette, si effettua tutta rimonta interna, e si dispone di una sala di mungitura da venti poste a spina di pesce. Si coltivano circa 60 ettari a mais da granella, mais da trinciato, erba medica ed altri foraggi, tutti utilizzati per l’alimentazione delle bovine.

Dopo questi primi dati forniti da Roberto, gli abbiamo chiesto di raccontarci qualcosa in più sugli obiettivi produttivi aziendali e le prospettive future.

«Crediamo molto nell’importanza di rendere la nostra azienda sostenibile sotto tutti i punti di vista, energetico, ambientale ed economico. Per lavorare in questa direzione dal 2018 abbiamo iniziato a muoverci su più fronti. Le azioni introdotte sono state e sono tuttora molteplici. Dal 2018, ad esempio, applichiamo l’asciutta selettiva per ridurre il consumo di farmaci, ad oggi ritenuto un elemento chiave per accedere a taluni finanziamenti pubblici. Grande attenzione è posta anche sul miglioramento genetico, attraverso la scelta di tori miglioratori per aspetti quali: sanità, qualità e produzioni, e la genotipizzazione della mandria, con l’individuazione degli animali più interessanti e l’utilizzo mirato di seme sessato. In tal modo possiamo ottenere un progresso più rapido con meno animali, e garantire quindi maggiori spazi a quelli presenti e minore impatto dell’intero sistema produttivo».

Per quel che riguarda l’aspetto energetico, quando e perché avete deciso di costruire un impianto di biogas?

«Sempre tra il 2018 e il 2019 abbiamo iniziato ad informarci sui possibili utilizzi dei reflui prodotti dai nostri animali, per trovare il modo di trasformarli in un’opportunità economica per l’azienda anziché subirli come una mera criticità da gestire. Siamo entrati in contatto con un consorzio che avrebbe ritirato il materiale fresco e restituito il digestato, ma nell’impianto in questione confluivano molteplici tipologie di allevamenti e non eravamo troppo convinti dell’output che ci sarebbe tornato. Per questo motivo abbiamo valutato l’ipotesi di investire noi stessi su un piccolo impianto. La nostra priorità era che il digestore si potesse alimentare esclusivamente con le deiezioni e che fosse piuttosto autonomo per quello che concerne la gestione.

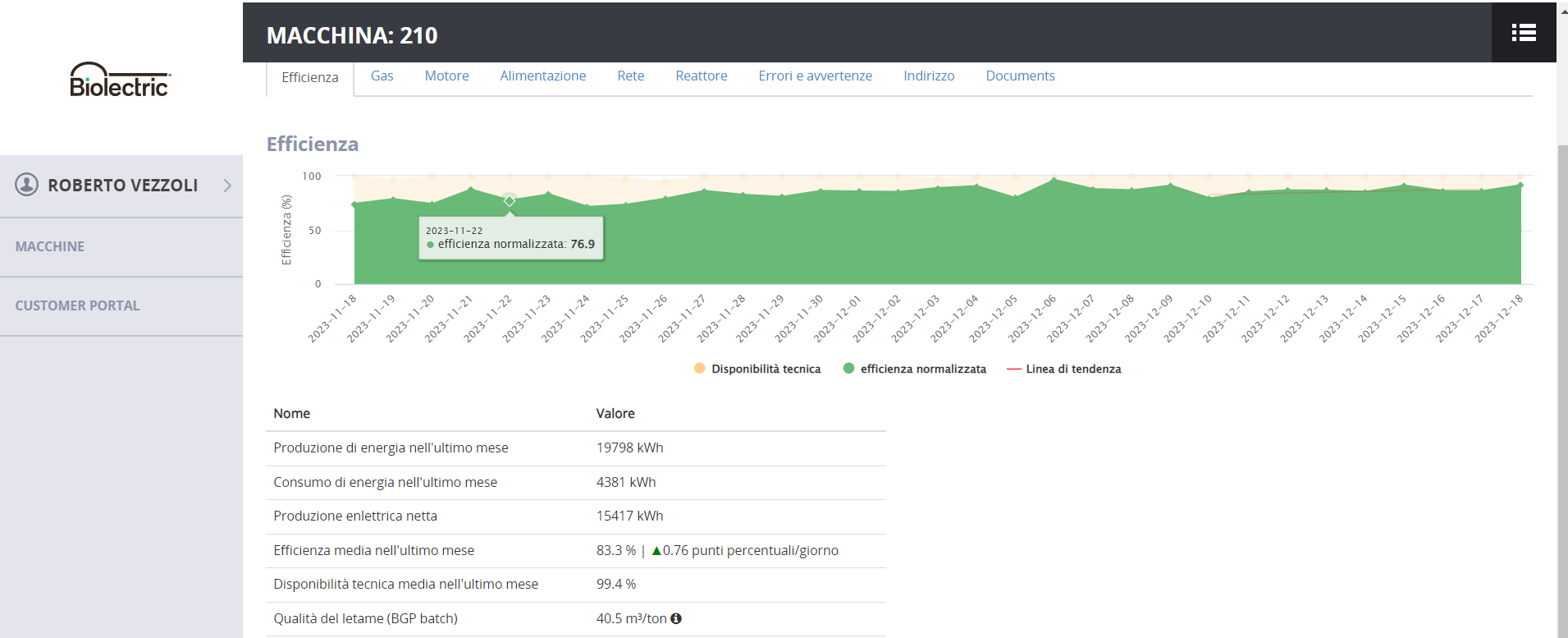

Abbiamo dunque optato per un digestore da 33 kW, con il quale, attualmente, riusciamo ad ottenere una produzione annuale lorda di 240.000 kWh circa, di cui 50.000 kWh sono riutilizzati in azienda per l’autoconsumo dell’impianto e la movimentazione del liquame (raschiatori, agitatori, pompe e separatore). L’energia netta immessa in rete ammonta pertanto a circa 190.000 kWh. Il sistema è piuttosto semplice, si può gestire da remoto e non richiede delle particolari competenze tecniche che non possano essere acquisite con un po’ di pratica. Diciamo che l’impegno giornaliero in presenza è di circa mezz’ora, mentre una giornata al mese risulta necessaria per la manutenzione ordinaria dei motori».

Da quanto emerso durante la premiazione, avvenuta nell’ambito della 78° edizione delle Fiere Internazionali Zootecniche di Cremona, oltre che per la sostenibilità energetica, la giuria vi ha scelti perché, rispetto alle altre aziende in gara, avete implementato un passaggio in più, chiudendo il cerchio del processo produttivo dal punto di vista del riutilizzo dei reflui. Ci spieghi meglio?

«Valutando le varie opzioni di utilizzo del digestato prodotto dall’impianto, abbiamo deciso di reimpiegarlo in azienda in questo modo: la parte liquida per la fertirrigazione, mentre la parte solida come substrato per la lettiera delle cuccette. Questo è l’aspetto che ha fatto la differenza con le altre aziende a concorso, in quanto ci permette di riutilizzare tutto l’output in azienda, riducendo ancora di più l’impatto ambientale della produzione e i costi di acquisto della paglia, che da noi si aggiravano attorno ai 1.000 euro/mese. A proposito di vantaggio economico e circolarità, anche l’aspetto termico è interessante perché, attraverso l’implementazione di uno scambiatore a piastre, disponiamo oggi dell’acqua calda necessaria in azienda senza avere più la necessità di ricorrere ad una caldaia, il che si traduce in un risparmio di circa 100 litri/mese di gasolio».

L’utilizzo del separato come lettiera genera spesso reazioni divergenti tra gli operatori del nostro settore, a causa dei timori relativi agli aspetti igienico-sanitari ad esso collegati. Tu hai riscontrato eventuali problematiche? Ci sono particolari accortezze da seguire?

«Posso dire di non aver riscontrato alcuna problematica a livello di infezioni mammarie o di altro genere. Certo, la preparazione va fatta in maniera oculata, prima di distribuirlo è necessario che il separato si sia ben asciugato e che nelle cuccette venga aggiunta la calce per la disinfezione. Sicuramente ci vuole un po’ più di tempo per preparare le lettiere, ma la loro durata si è allungata da una settimana a 10 o anche 15 giorni (a seconda della stagione)».

Dunque, al momento vi ritenete soddisfatti così o avete altri obiettivi per il prossimo futuro?

«Siamo soddisfatti ma abbiamo in cantiere un’altra novità, sempre nell’ottica di raggiungere quanto prima l’autosufficienza di tutto il processo. Attualmente la parte di energia necessaria per la ventilazione, la sala di mungitura e l’illuminazione, viene prelevata dalla rete per un consumo annuo di circa 40.000 kWh. Nella primavera 2024 ultimeremo un impianto fotovoltaico da 45 kWp che ci permetterà di coprire anche questi consumi, migliorando ulteriormente la nostra efficienza energetica».